化學氣相沉積(CVD)工藝專用-氮氣檢測儀應用案例

化學氣相沉積(CVD)工藝專用氮氣檢測儀應用背景:

在化學氣相沉積(CVD)工藝中,氮氣是保障薄膜質量與工藝安全的關鍵氣體,既作為載氣輸送反應氣體(如硅烷、氨氣),又作為保護氣隔絕空氣(防止晶圓氧化、抑制反應氣體爆炸)。若氮氣純度不足(含氧量≥10ppm)或發生泄漏,會導致薄膜摻雜氧化雜質、反應腔室壓力異常,甚至引發硅烷等可燃氣體爆炸風險。本解決方案通過專用氮氣檢測儀,構建 “純度監測 + 泄漏預警 + 智能調控” 體系,確保 CVD 工藝穩定與安全。

產品資料

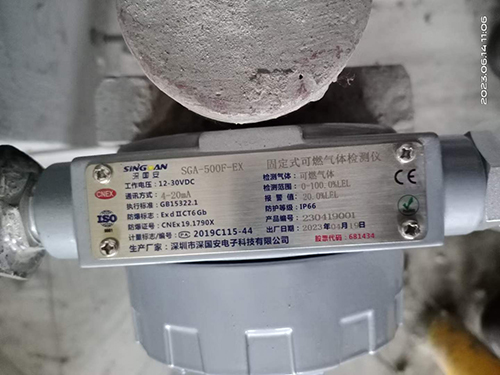

深國安SGA-500氮氣檢測儀采用工業級鋁合金防爆外殼,堅固耐用;2.4英寸超大屏幕,完美顯示目標氣體、濃度、單位、指示燈工作狀態等各項參數;中英文、繁體,操作界面,適合所有人群;強大聲光報警功能,三級報警點自由設置,當氣體濃度超標時,自動發出85dB以上的報警聲響。同時支持一鍵消音;強大的數據存儲功能,客戶可通過有線或無線連接,將數據打印或導出;國外原裝進口芯片,精度高、穩定性強、誤差率低;SGA-500氮氣檢測儀支持多種信號傳輸,兼容90%以上廠家的氣體報警控制器、PLC、DCS、DDC等上位機系統;全量程溫濕度補償,32位納米級微處理器+24位超高ADC采集芯片,確保產品在長期運行過程中的數據穩定。

化學氣相沉積(CVD)工藝專用氮氣檢測儀布設方案

(一)精準安裝布局

氮氣純度監測區域:

在氮氣純化系統出口管路(距純化系統 1 米內)安裝 1 臺氮氣檢測儀,采用管道式安裝(直接接入管路,無需采樣管);

在反應腔室氮氣入口閥后(距閥門 0.5 米)安裝 1 臺氮氣檢測儀,實時監測進入腔室的氮氣純度,避免純化后二次污染。

泄漏與安全監測區域:

在每臺 CVD 設備反應腔室兩側(距腔室 0.5 米)各安裝 1 臺氮氣檢測儀,壁掛式安裝,監測腔室密封泄漏;

在氮氣輸送管路每 10 米處、關鍵閥門接頭處各安裝 1 臺氮氣檢測儀;

在車間巡檢通道(距地面 1.2 米)每隔 15 米安裝 1 臺氮氣檢測儀,監測整體泄漏導致的缺氧風險。

(二)智能聯動控制(三級響應機制)

一級預警(純度預保護):

觸發條件:氮氣純度降至 99.999%(氧含量≥10ppm);

聯動動作:黃色聲光報警,氮氣純化系統自動切換至備用過濾模塊,提升純度;CVD 設備操作屏顯示預警信息,提醒操作員檢查純化系統。

二級報警(工藝干預):

觸發條件:氮氣純度≤99.99%(氧含量≥100ppm),或反應腔室周邊氧濃度≤20.0% VOL(氮氣泄漏);

聯動動作:紅色聲光報警,CVD 設備暫停薄膜沉積作業,反應腔室氮氣補氣閥開啟,維持腔內惰性氛圍;若氧濃度持續下降,自動關閉硅烷等反應氣體供應閥門,防止爆炸風險。

三級緊急(人員安全干預):

觸發條件:車間任何區域氧濃度≤19.5% VOL(缺氧);

聯動動作:應急廣播啟動,新風系統滿負荷運行(補充新鮮空氣),氮氣輸送總閥關閉(切斷泄漏源),直至氧濃度恢復至≥20.8% VOL。

氮氣檢測儀運維管理與工藝適配保障

1.定期校準計劃:

氮氣檢測儀:每月用 10ppm、50ppm 標準氧氣體進行零點與量程校準,校準在潔凈氮氣環境中完成,避免空氣干擾;

氮氣檢測儀:每季度用 21% VOL(空氣)與 19.5% VOL 標準氧氣體校準常規氧模塊,確保安全監測精度。

2.日常維護要點:

每日班前檢查檢測儀顯示狀態、采樣口 / 管路密封性(管道式安裝需確認接口無泄漏);

每季度清潔檢測儀表面(用無塵布蘸異丙醇擦拭,避免顆粒殘留),檢查高溫區域檢測儀的散熱情況;

每半年更換微量氧檢測儀的濾膜(Class 100 級),防止反應氣體殘留堵塞氣路。

3.工藝協同優化:

數據聯動:將氮氣純度數據與薄膜質量檢測結果(如電阻率、薄膜厚度)關聯,若某批次純度波動大且薄膜缺陷增多,優化純化系統維護周期;

工藝適配:當 CVD 工藝調整(如沉積材料從硅烷換為氮化硅,氮氣純度要求提升至 99.9995%)時,同步下調微量氧報警閾值(從 10ppm 降至 5ppm),確保防護匹配新工藝需求。

化學氣相沉積(CVD)工藝專用氮氣檢測儀應用方案價值

通過本解決方案,可實現 CVD 工藝氮氣 “純度精準控制 + 泄漏實時預警”:一方面將氮氣純度穩定控制在≥99.999%,薄膜氧化缺陷率下降 25%-30%,沉積均勻度提升 15%;另一方面有效規避氮氣泄漏導致的缺氧與爆炸風險,保障人員安全;同時,免頻繁停機校準的特性(微量氧檢測儀支持 3 個月校準 1 次),降低對 CVD 工藝連續性的影響,為半導體薄膜沉積的高質量生產提供可靠支持。